AI质检不止于缺陷检测,走进一卷硅钢的成“材”之路

硅钢作为电机、变压器及电工仪表等核心部件的关键材料,在表面质量直接影响了最终产品的性能、效率和使用寿命的情况下,其表面缺陷检测在AI赋能下也迎来了突破的契机。基于人工智能的表面缺陷检测系统,凭借其全天候、高精度、自学习的特性,正逐步成为硅钢制造企业突破质量瓶颈、实现降本增效的必然选择。

缺陷检测势在必行 AI质检大势所趋

在硅钢卷材生产过程中,由于原材料、轧制设备和加工工艺等多方面的原因,会导致出现诸如白块、黑块、污渍、水印、辊印、划伤等外观缺陷以及折痕、褶皱、卷边、夹伤、凸痕、毛刺等性能缺陷。这些表面缺陷区域具有应力集中、受力薄弱的特点,同时性能突变、疲劳损伤和锈蚀往往集中在此区域。

而传统人工抽检应对表面缺陷,受限于人眼分辨率、疲劳阈值及主观判断差异,硅钢表面缺陷检测存在一定的漏检率,也有概率因缺陷定位模糊导致切割冗余损耗。

纵有“火眼金睛”也无法长时间连续作业。特别是在生产线高速运转过程中,想要高精度捕捉缺陷,必要时需要进行停线停机,会严重影响生产效率。

显然,在传统检测系统的刚性架构中,基于确定性规则的决策逻辑已经无法适应生产系统的更高要求,而离散化的检测节点设置更割裂了质量数据与工艺参数的动态关联。

如果一味将问题放在装备水平上,希望通过装备升级减少缺陷瑕疵找到合理的解决路径,往往会陷入“高精度设备、低质量收益”的怪圈,无法对症下药。

随着人工智能与机器视觉技术得到广泛的应用,AI质检系统能有效弥补人工检测不足,且检测精度高,能进一步为智能制造提供数据平台。

摩根斯坦利最新报告《China-AI: The Sleeping Giant Awakens》披露,某新能源科技头部企业通过AI视觉技术将缺陷率降至0.01%,不仅显著提升品质,制造成本也同步下降40%。

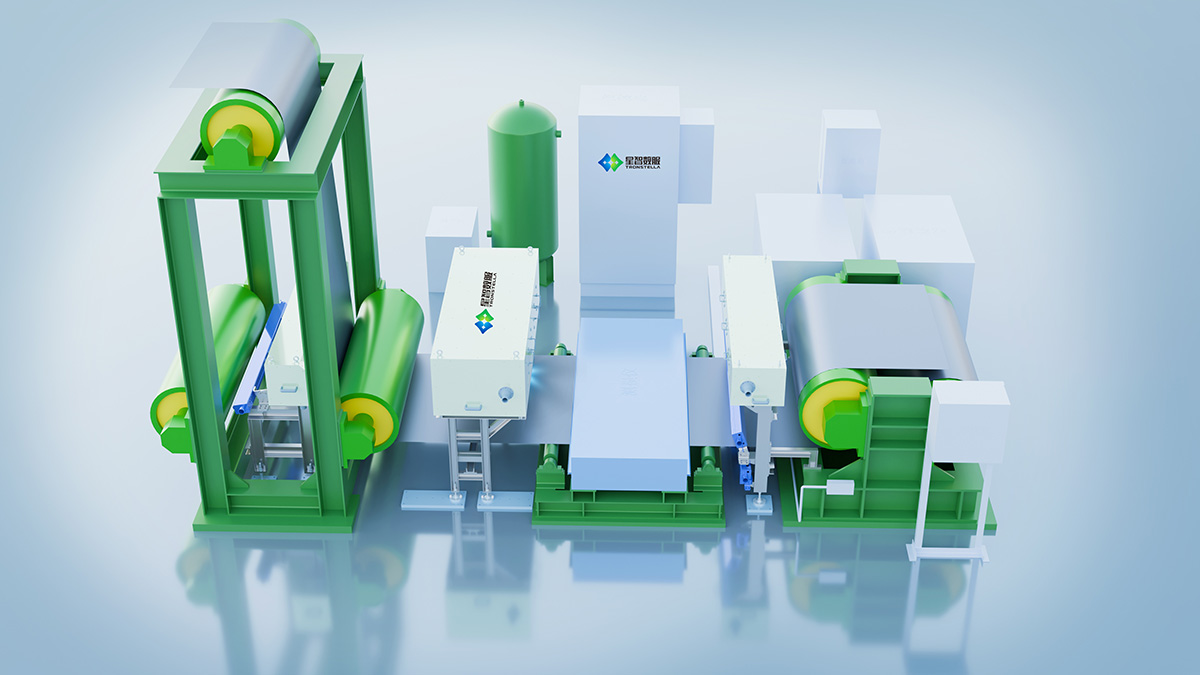

与此同时,溯源表面缺陷检测问题的处理逻辑,普天铁心(PTTX)旗下星智数服从“采集-检测-识别-分析-决策”的全链路中找到洞见本质的解决方案,实现对硅钢表面存在的缺陷区域进行全时检测,及时识别缺陷并诊断分级,为设备状态改进、生产工艺调整提供参考依据,创新打造硅钢卷材质检提速增效的可靠路径。

AI全时智判 赋能质检全链路

那么,从一卷硅钢的工艺优化,切入整体工厂的数智化升级,AI质检如何成为点亮智造场景的点睛之笔?

专注硅钢表面缺陷检测,精研垂直场景下的AI质检小模型。通用机器视觉解决方案的常规路线是带着技术找场景、找客户。而星智数服主张深入到客户场景一线,以深厚的行业Know-How,带着场景理解和客户需求去针对性打造符合业务实际、24小时全时智判的AI质检小模型。

小而聚焦,从具体场景中孕育出智造升级的专有解决方案。星智数服AI质检解决方案开发路线应紧密匹配硅钢产品属性及生产全流程,针对高温粉尘环境,以适应性特征融入产线、服务产线、升级产线、赋能产线。

因此,以星智数服AI质检小模型为例,其核心特征可以供行业客户参考。通过构建适配高速连续生产的多模态数据采集体系,因“线”制宜、因“材”制宜适配2D相机、3D相机、光源等设备与外观等级分类算法,为缺陷识别、等级判定的操作效率和决策质量的提高按下加速键,形成基于表面缺陷检测的内循环。

聚焦特定工业场景应用,创造客户价值的工艺优化大模型。结合深厚的行业数据积累和对特定工业场景及检测指标的深入理解,星智数服强调具体场景应用的小模型,本质上是整体工艺优化的有效组成部分,AI质检所代表的工艺优化实践,核心在于将检测从“事后筛查”升级为“过程调控”,为问题追溯以及后续的工艺改进提供参考依据,形成覆盖生产全流程、产业全链路的大循环、外循环。

大有担当,一条清晰的路径可以从AI质检的现场延伸到硅钢乃至电力装备制造的全链路。检测即优化的工艺改善思维,能够有效实现从质量检测到工艺控制的闭环管理,将质量控制从成本中心迁移到价值创造中心。

目前,星智数服AI质检解决方案已经在某硅钢客户合作中成功落地试运行。通过为客户搭建2D+3D成像方案,内置基于深度学习的外观等级分类算法、工艺分析算法,对硅钢表面进行高精度图像采集,实时检出缺陷并进行分类、分级。以卷为单位生成表面质量地图,并提供以订单批次号查询的质量报表系统,显著提升了客户的质量管理水平。

未来,星智数服AI质检解决方案还将专注场景小模型、工艺优化大模型的深研精进,基于电力装备行业的场景理解,将产品应用延伸到更多环节,为服务客户价值创造的目标而努力。

中文

中文

版权所有 © 2019 无锡普天铁心股份有限公司

版权所有 © 2019 无锡普天铁心股份有限公司