细致入“微”!揭秘硅钢绝缘涂层背后的复杂工艺

硅钢以生产流程长、工艺窗口窄、制造难度大而闻名,被誉为钢铁工业中“皇冠上的明珠”。硅钢的各项性能和生产过程中所使用的原辅料品质息息相关,辅料中的绝缘涂液会在硅钢表层形成一层微米级的绝缘涂层,尽管这层涂层很薄,但是在硅钢的使用过程中仍承担着不可替代的作用。它不仅能够提升硅钢表面的绝缘性能,有效减少层间涡流损耗,保障变压器运行的安全与稳定;还能通过细化取向硅钢磁畴,降低铁损,提升能效;同时,绝缘涂层就如硅钢上的一层防锈外衣,显著增强了其耐腐蚀能力,确保产品在复杂环境下保持长期稳定性。

普天铁心(PTTX)旗下新普电气凭借在绝缘层涂覆工艺上的多项创新技术,为持续产出高品质USL硅钢打下坚实基础,助推行业向更高效、更环保、更智能的方向迈进。

精确测量硅钢绝缘涂液涂覆用涂辊的刻槽情况

传统方法中,硅钢板的涂覆依赖于表面带有刻槽的胶辊,这些槽痕的深度通常在0.1毫米级别,肉眼难以区分,需要借助手持显微镜进行对比测量,难以实现精确评估。

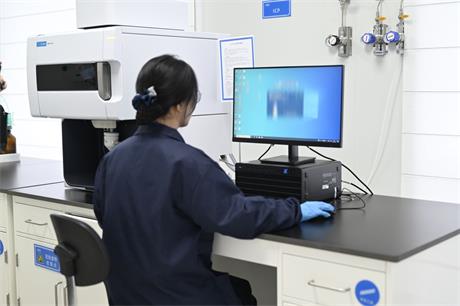

为了突破这一局限,新普电气率先采用精密轮廓扫描仪器,扫描分析涂辊表面刻槽轮廓及刻槽关键参数,极大地提高了检测的精确性和效率,使得现场刻槽作业能够直接依据这些数据进行精准调整,确保刻槽效果更加均匀、准确。

深入研究绝缘涂液纯净化控制

在硅钢生产过程中,不可避免地会携带一定量的杂质,这些杂质可能是硅钢带上附着力稍弱的底层或是边部难以完全洗净的氧化镁粉末,在涂覆的过程中被涂液冲刷下来,并随涂液流入循环系统。此外,涂液自身固有的性质也可能导致其在使用过程中逐渐析出微小颗粒状杂质。这些杂质积累到一定量的时候就会影响到涂液的涂覆效果。为了解决这一问题,新普电气应用多种精密仪器,对涂液中的杂质进行了详尽的成分分析、颗粒尺寸测定及形貌观察,从而摸清了涂液中杂质形成的原因及其参数。

基于这些分析结果,新普电气从涂液预处理及建立涂液过滤系统两个方面入手,降低涂液中的杂质含量,保障涂液的质量和稳定性。

精准控制涂液涂覆

在涂液的涂覆过程中,涂覆温度和涂液使用量都影响着硅钢性能。首先,控制硅钢带和涂液之间的温差对涂覆效果非常关键。涂覆过程中,硅钢带和涂液之间的温差如果过大,涂液与硅钢表面接触时容易出现粘附不良,导致涂层厚薄不均或附着力下降。新普电气自主研发控温技术,精准控制涂液温度,使之维持在合适区间内,最大限度地缩小涂液与硅钢带之间的温差,确保涂液能够均匀附着,并且形成稳定的涂层结构。

其次,涂液的使用量也并非越多越好。虽然增加涂液量可以提高绝缘性能,但过量的涂覆会导致附着力减弱和磁性能下降。因此,精确控制涂液的涂覆量至关重要。

新普电气通过相关实时在线检测系统与涂层分析仪器实现了对涂液使用情况的实时监测与局部涂层厚度的精确测量。通过实时计算涂液使用情况,该系统能够对超出工艺区间的数值进行预判并及时调整。仪器则能够对硅钢片上的特征元素进行强度检测,分析对应区域绝缘涂液的涂覆量,从而指导现场生产,确保各位置涂覆均匀。

基于先进技术的加持,新普电气在精准降低涂液消耗用量的情况下,不但实现了USL硅钢产品磁性能的进一步提升,还保证了生产出的产品层间电阻能够稳定达到100Ω·c㎡,远超行业合格标准。

大匠运斤,不见斧凿之痕;细微之处,尽显天地之工。新普电气一直秉承母公司普天铁心(PTTX)“专注、极致、规范”的价值观,致力于生产全链路的工艺创新,不断提升产品质量与服务水平,满足更广泛、更高端的应用场景,为硅钢产品的性能提升与产业升级贡献更多力量。

中文

中文

版权所有 © 2019 无锡普天铁心股份有限公司

版权所有 © 2019 无锡普天铁心股份有限公司